【产品名称】智能漏炉报警装置**

**守护工业安全,让隐患无所遁形**

**——精准监测 · 快速响应 · 全天候防护**

一、为什么选择我们的漏炉报警装置?**

工业炉窑泄漏事故频发 → 威胁人员安全、造成停产损失、面临环保处罚

**我们的解决方案:**

✅ **三重防护体系**:实时监测(温度/压力/电流)+ 智能预警(声光报警/APP推送) + 自动联锁(可选配紧急切断功能)

✅ **0.1秒极速响应**:行业领先传感技术,泄漏萌芽阶段即刻预警

二、核心技术优势**

1. **军工级传感器**

- 耐高温(-50℃~800℃)、抗腐蚀设计,适应冶金/化工/陶瓷等严苛环境

- 精度超国标30%,误报率<0.01%

2. **AI自学习系统**

- 自动分析设备运行数据,智能区分正常波动与真实泄漏

- 远程OTA升级,持续优化算法

3. **模块化定制服务**

- 支持4-20mA/RS485/无线LORA等多种接口,无缝对接DCS/PLC系统

- 提供防爆型、便携式、物联网云平台等多版本选择

工业熔炼炉3D动态监测系统

(全功能漏炉预警监测仪)

一、产品介绍

工业熔炼炉3D动态监测系统,是为中频感应熔炼炉研发的一种全新的炉衬温度状态监测系统,是以3维动态画面的方式实时展示炉体内部的整体状态。炉体以360度旋转的画面呈现方式,全方位的展示出炉体内部每一个部位的温度状态,为熔炼炉的安全运行提供了坚固的保障。3维动态画面通过庞大的数据支撑,用直观画面的呈现去记载局部区域的温度状态,有效地为前期的安全防范提供重要的依据,在使用中早期发现、早期预警,以达到安全生产之目的。

工业熔炼炉3D动态监测系统由线型温度传感器、激光温度数据采集、计算机3维动态画面及数据采集计算构成。安装于台式整体密封结构的箱体内,箱体是整体密封结构。

a.线性温度传感器技术:

工业熔炼炉3D动态监测系统运用了全新的线型温度传感器技术,新技术汇集了激光检测技术以及温度数据采集技术。这是一个全新的技术领域,它颠覆了以往的点位测温概念,是一项没有间断的连续性的测温面。以往点位测温**的弊端是,众多测量点无法在依靠交变磁场产生热的工况下工作,而且测量点有间隔距离限制。

工业熔炼炉3D动态监测系统能实现无间断的连续性测温、线型温度传感器能够在交变磁场产生热的工况下工作。 线型温度传感器的铺设是在炉衬内部(距感应器内壁10毫米)由上至下螺旋式密集缠绕,这样的布局有效的保障了熔炼炉的安全运行。

工业熔炼炉3D动态监测系统采用以太网传递3维动态画面,传递预警及报警状态,实现远距离的监控。系统关注早期预警、早期防范 ,为用户的安全生产提供决策依据。预警状态是对预设的温度值进行判断完成的。通过温度的数值,温度色块的局部或区域的状况,有效的反应出炉体的状态:

1.预测炉衬厚度,由炉衬的温度颜色体现炉衬的厚度;

2.反映炉衬的缺陷,并精确定位炉衬缺陷的位置;

3.反映感应器断水及部分断水状况;

4.反应炉体穿炉故障、穿炉点的位置。

b.激光温度数据采集技术:

激光温度数据采集这是一项全新的技术,其技术涵盖了ns级的高速响应。国家863计划之中有10项之多涉及该项技术领域,也足以说明了该项技术的难度。

1. 用激光恒流脉冲驱动装置,产生ns级的光脉冲。

2. 光信号的转换、放大,ADC数模变换,都是在ns级的高速状态下实现的。

3. 拉莫光装置是融合了光信号向物理特性的演变。

c.计算机3维动态画面及数据采集技术:

计算机3维动态画面及数据采集技术:是汇集了高性能大容量计算机和3坐标软件系统,这两项技术堪称为计算机领域的**之作。3维动态画面以旋转的方式展示炉体内部的各部位温度状态。以图形的方式形象地表达温度点在炉体中的位置,这种直观的图像语言益于观察和理解。并用线条在图形中勾画出炉体的轮廓,灰颜色的圆柱体表示炉衬,待熔炼的物料放在炉衬里面。炉衬外的扁状椭圆形表示温度传感器上的点,每个测温点的间隔距离为250毫米。

测温点的温度范围是0℃到400℃,各测温点的温度又以不同的颜色表示。

0℃-50℃: 是深蓝色。

50℃-150℃:由深蓝色向浅蓝色、并逐步变化到白色,150℃是白色。

150℃-300℃:由白色向浅红色、并逐步变化到深红色。

300℃-400℃:是深红色。

线型温度传感器:是专门为熔炼炉研制的,它适用于高温环境下的长期工作,**工作温度可达到400℃(有250℃和400℃两个规格),线型温度传感按下述方式安装:

1.将线型温度传感器以螺旋状铺设于熔炼炉感应器的内侧,并沿着感应器的方向缠绕、形成螺旋体分布,所形成的螺旋体直径比熔炼炉感应器得内径小10~20毫米,即线型温度传感器到熔炼炉感应器内壁的距离为5~10毫米,小型熔炼炉距离近一些,大型熔炼炉距离远一些。

2. 线型温度传感器的圈数、间距与熔炼炉感应器的圈数间距应一致。线型温度传感器缠绕完成后,再用耐火胶泥进行包裹与保护,以防止损坏线型温度传感器。

二、安装条件

环境要求:

1. 户内安装(室内尽量配有空调)。

2. 海拔-100m~2000m。

3. 温度-10℃~40℃。

4. 湿度0%~90%。

5. 空气中不得含有导电的尘埃、酸、碱、盐、腐蚀性及爆炸性气体。

6. 设备需垂直安装在无剧烈震动与冲击的场所,其倾斜度不得超过5度。

三、安装方法

工业熔炼炉3D动态监测系统是台式密封的箱体结构、显示屏在箱体中部的上方,箱体侧面的下方有与地面的接线端,4个线型温度传感器、外接的千兆网线和外部控制线的接口在箱体左侧面的下方,220V电源线在箱体右侧。

a.炉内传感器的铺设与安装:

线型温度传感器的长度计算:传感器为螺旋状,直径按感应器的内径计算,圈数等于感应器的匝数+下水冷圈的匝数+上短路环的匝数(如没有短路环,只加前两项即可)。

L=3.14*D*N+2000 (单位mm)

D=直径, N=圈数, 2000是其它的位置长度。

线型温度传感器支架的制作:支架采用2 mm厚聚录乙烯四氟板制作,如图:约为35mm 宽的弧形板,半径r与感应器半径r一致,将支架固定在感应器每一匝之间,通过调整支架的位置,可以控制传感器与感应器之间的距离,其距离一般在5~10米之间,3T~5T的熔炼炉距离在5 米,熔炼炉越大距离越远。

b.绕制方向:

传感器从炉体后部的上端引入,缠绕方向与感应器的绕行方向一致,如果是双反绕感应器,那就以上半部分感应器绕制方向为准。

c.线型温度传感器的铺设:

传感器从炉体后部上方呈45度角引入炉体内,将传感器放入支架上的凹槽内,依此方式延着支架铺设到底,在其末端预留200 mm,(留下的去向)。预留的200 mm是系统程序的需要。

传感器在铺设中,禁止有弯曲,弯曲将造成传感器损坏。传感器弯曲半径R要大于60mm。传感器铺设完毕后,需用激光笔检查传感器状况。方法是激光笔接入传感器一端,在其另一端应该看到红光闪耀。**再用耐火胶泥覆盖在上面。

四、运行检测

a.在冷却水和金属溶液温度一致的情况下,炉衬越厚采集的温度越低,炉衬越薄采集的温度越高,通过采集温度的高低可以判断出炉衬的薄厚。在炉衬有破损或者将要穿炉时、其局部温度会迅速提高。温度的快速提升作为预警、和报警的依据。

Tc=(Tj-Ts)*Lo/Lc+Ts

Tc:传感器采集温度; Ts:冷却水温度; Tj:金属溶液温度:

Lo:传感器到感应器的距离; Lc:炉衬厚度

b.在炉体断水或某一路断水时炉衬温度会缓慢上升,当温度达到预警温度值时,发出预警。如果熔炼炉整体表面或者部分整圈的温度升高时,应关注循环水的供水管路。在温度达到预警值时、可以判断是循环水的问题。应检查水路。

五、系统操作

a:开机

1接通电源,并合上电源开关,查看操作台右侧电源指示灯点亮。2按下操作台右边的开机按钮,整机进入工作状态,等待显示屏弹出画面显。在按下开机按钮后,系统自动进入运行状态,并执行及并完成相应步骤。

b:关机

按下关机按钮,系统执行退出的相关步骤,稍后显示屏停止画面显示。

断开供电开关,台面的左侧有电源指示灯熄灭。

注意:在按下关机按钮后,显示器完全关闭后,才允许执行断开供电开关的操作。

c:三维动态画面说明

4个炉体显示模式:

在系统运行后,显示屏有4个炉体的3D动态画面,有4个炉体的旋转画面。在每个炉体的右侧是文字说明,表述炉体的现行状

单炉体画面模式:

双击动态画面(或点击模型右上角的三个点),画面进入单通道显示模式,显示屏是1个炉体画面,炉体画面可跟随鼠标箭头旋转、翻滚、暂停。在炉体画面右侧上方是炉体现行状态的曲线图、右侧的下方是故障状态表格,记录故障的数据。

单通道画面模式,可以是4个炉体的其中的1个、由操作者选定,该模式可以看到炉体的详细数据。

六、报警方式

本系统共有4个通道,每个通道有4路报警,共16路报警。本系统报警输出用16个继电器分别代表着16路报警。其中1、2、3、4继电器代表一通道4路报警,1号继电器=预报价、2号继电器=报警、3号继电器=强报警、4号继电器=传感器断报警。以此类推5、6、7、8继电器代表二通道4路报警;9、10、11、12继电器代表三通道4路报警;13、14、15、16继电器代表四通道4路报警。每个继电器都有4个常开触电和4个常闭触点,可根据现场设备的具体情况来设计怎么连接。

七、设备运行中的注意事项

a. 每次启动系统时,要观察系统数据通讯,连接正常与否,如系统通讯没连接上(如下图所示)要重新连接,方法是把设备彻底关掉重新启动一次。

b. 每次打炉前要先开启本系统,检查现行温度传感器工作正常,之后才能进行打炉工作。

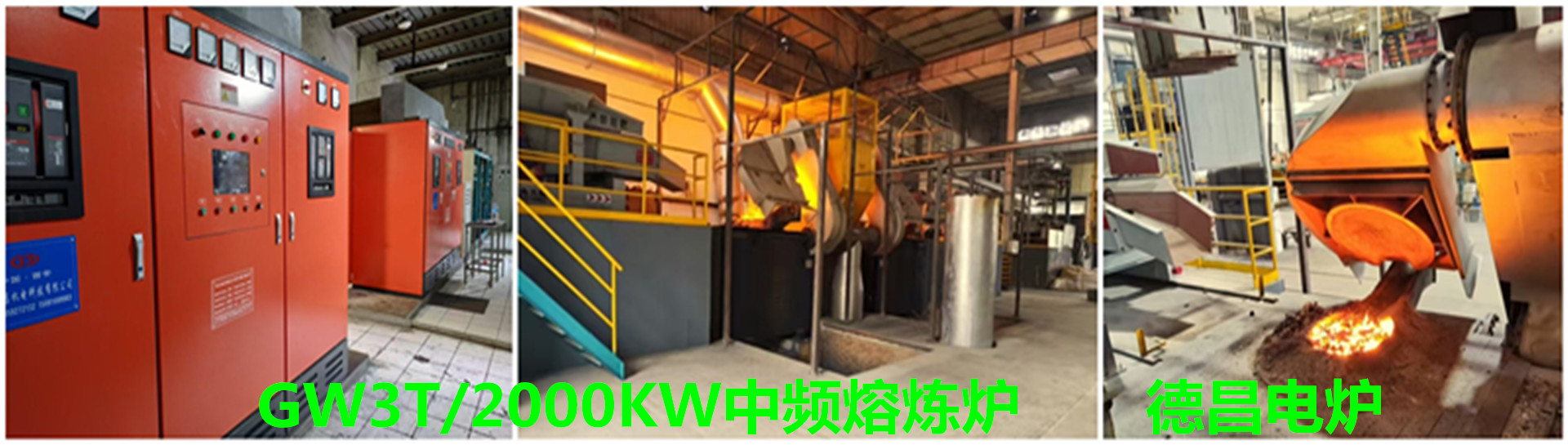

德昌电炉 信奉着一句话:客户就是上帝。

德昌电炉不仅注重其产品质量,也很注重服务质量。本着对客户负责的态度,德昌电炉为您提供中频炉的日常维护知识,希望能够帮助您顺利解决一些常见故障。

若在使用过程中遇到不能解决的问题,欢迎来电来函进行咨询。

电话 13359272132 15091099983 029-84527288